随着主流磷酸铁锂电池和三元锂电池技术逐渐步入瓶颈期,寻找性能更优的替代产品成为新能源汽车企业与电池厂商的共同目标。近期,智己汽车、广汽埃安相继发布固态电池最新技术成果,曾经充满争议的固态电池再度进入了人们的视线。相比传统液态电池,固态电池到底有哪些优势?未来将对新能源汽车产生哪些影响?是否已经具备了量产条件?本期【质用车】将为大家一一解读。

01 丨 固态电池的具体形式,包括哪些技术路线?

固态电池顾名思义就是采用固态电解质的锂离子电池。固态电池具有三种分类,分别为半固态、准固态和全固态,它们的液体含量分别为5-10wt%、0-5wt%、0wt%。

半固态电池相对于液态电池减少了电解液的使用量,并增加了复合电解质。此外,负极从石墨体系升级到预锂化的硅基负极/锂金属负极,正极从高镍升级到了高镍高电压/富锂锰基等。隔膜仍然保留并涂覆有固态电解质涂层,锂盐从LiPF6升级为LiTFSI,能量密度可达350Wh/kg以上。

准固态电池是在全固态电池中加入少量液态电解液(通常小于5wt.%)的情况下得到的。液态电解液的作用主要是浸润界面。

全固态电池与液态电池相比取消了原有的电解液,采用固态电解质,并以薄膜的形式分隔正负极,从而替代隔膜的作用。负极从石墨体系升级到预锂化的硅基负极/锂金属负极,正极从高镍升级到了超高镍/镍锰酸锂/富锂锰基等。全固态电池的能量密度可达500Wh/kg。

从电解质材料来划分,固态电池包括聚合物体系、氧化物体系、硫化物体系三大主流技术路线。其中,聚合物电解质采用高分子聚合物为电解质基体,添加导电锂盐,构成离子传导网络,具备柔性与易加工特点。但其仅能和铁锂正极匹配,且性能上限较低,也制约了其大规模应用潜力。国内采用这一技术路线的企业包括清陶能源、贝特瑞、天赐材料、奥克股份。

氧化物电解质具有较高的离子电导率、出色的热稳定性,同时拥有超过5V的高电压窗口,更适配高压正极材料体系。从成本角度来看,氧化物电解质更适合大规模生产和应用。目前国内在该技术路线进展领先的企业包括赣锋锂业、当升科技等。

硫化物电解质理论上能提供更高的能量密度、更快的充电速度,具备较大的商业化潜力。其缺点包括电化学窗口相对较窄,易与锂金属及空气发生反应。此外,由于可能产生硫化氢,以及界面稳定性欠佳,增加了其研发难度和成本。全球方面,硫化物路线以日韩厂商为主,包括三星、丰田、松下、日产、LG、SKI。国内方面,宁德时代选择凝聚态、硫化物双重材料体系。

值得注意的是,以上三大路线还同时面临着正负极的共性问题,相比传统液态电解质,从浸润形式的软接触,变成固体与固体的硬接触,固态电解质离子间相互作用力强,离子迁移能垒是液体的十倍以上,离子电导率低。综合来看,固态电池技术并不成熟,当前各企业只能采取折中的方式,即半固态电池技术。半固态电池由于技术相对成熟,并且更加接近液态锂离子电池,因此受到了不少汽车企业与电池厂商的青睐。智己L6搭载的「光年固态电池」实际上就属于半固态电池,传统电解液添加较少。此外,国轩高科、亿纬锂能、孚能科技等电池厂商,以及东风、长安、广汽等汽车企业,都已实现或即将实现半固态电池的量产装车。不过,半固态电池虽然减少了液态电解质的用量,但是仍存在易燃风险,并且在能量密度上也与真正的全固态电池存在明显差距。

02 丨 相比液态电池 固态电池具备哪些优势?

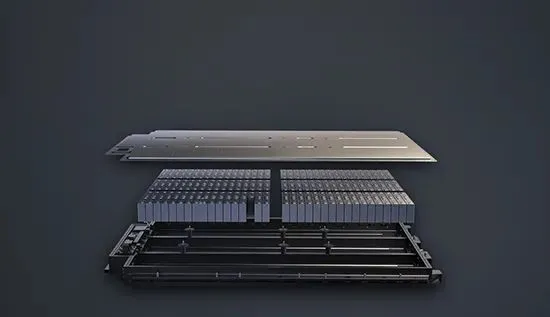

传统液态锂电池主要由正极、负极、电解液和隔膜四大关键要素组成,固态电池使用固态电解质替换传统液态锂电池中的电解液。

传统液态锂电池的两端为电池的正负两极,中间为液态电解质。在锂离子从正极到负极再到正极的来回移动过程中,电池的充放电过程便完成了。固态电池的工作原理与之相通,充电时正极中的锂离子从活性物质的晶格中脱嵌,通过固态电解质向负极迁移,电子通过外电路向负极迁移,两者在负极处复合成锂原子、合金化或嵌入到负极材料中;放电过程与充电过程恰好相反。

相比传统液态锂电池,固态电池拥有更高的能量密度、更好的安全性能、更长的使用寿命、更快的充放电速度、更强的适应性等诸多优势。

更高的能量密度:固态电池使用固态电解质替代了传统的液态电解质,这使得它能够存储更多的能量,从而提高能量密度。

更好的安全性能:由于固态电池采用固态电解质替代了液态电解质,从而消除了电池内部漏液、短路等安全隐患。固态电解质的高稳定性使得固态电池在极端条件下也能保持良好的安全性,大大降低了电池起火、爆炸等风险。此外,固态电池还采用了多层结构和热隔离等安全措施,进一步提高了其安全性能。

更长的使用寿命:固态电解质克服了液态电解质在充放电过程中形成的固体电解质界面膜(SEI)的问题,减少了电池内部的损耗,从而延长了电池的使用寿命。

更快的充放电速度:固态电解质克服了液态电解质在充放电过程中形成的固体电解质界面膜(SEI)的问题,减少了充放电过程中的能量损耗,也提高了充电效率。

更强的适应性:相较于液态电池,固态电池的工作温度范围更广,能够在极端高温或低温环境下正常工作,同时对于环境湿度的要求也相对较低,这使其在各种复杂环境中都能表现出良好的稳定性和可靠性。

03 丨 全固态电池量产前景,还面临哪些问题?

研究机构GGII预测认为,2024年将是固态电池产业发展的一个重要节点,年内有望实现(半)固态电池的大规模装载应用,预计全年装机总量将历史性地突破5GWh大关。在固态电池发展方面,中国汽车企业和海外品牌都在加速布局。上汽集团宣布,从2024年起将在不同车型上实现半固态电池的量产应用。长安汽车、广汽集团等则瞄准了2025年至2026年的时间窗口,计划推出搭载半固态电池的车型。海外方面,丰田计划2030年实现全固态电池装车。韩国SK On正在开发高分子氧化物复合和硫化物两种固态电池,目标是到2026年生产出原型产品,2028年实现商业化。三星SDI正在开发一种没有负极的固态电池,预计将于2027年量产。此外,宝马和日产也分别公布了各自的固态电池研发和应用计划。

虽然目前半固态电池已经实现了小范围装车,但并不意味着全固态电池已经具备了量产上车的条件,全固态电池在技术、成本以及大规模生产等方面仍然面临多重挑战。

一方面,是技术仍不成熟。虽然固态电池的理论性能不错,但是在实际应用中,固态电池的性能可能会比较不稳定。因为固态电池的电解质是固体,离子电导率肯定没有液体那么高,所以电池需要加更大的压力,让这三种物质紧紧接触。但是电池工作会升温,不同材料升温膨胀不一样,内外压力夹击之下电池就会膨胀损毁。此外,固态电池中的电极材料与固态电解质接触面积非常小,这也可能导致电极材料与电解质之间的反应难以发生,从而影响电池的性能。

另一方面,是制造成本较高。固态电池需要采用高温、高压等复杂的工艺来进行制造,这些工艺成本非常高昂。同时,固态电池使用的材料成本也很高,其中包括固态电解质、电极材料等等。据赣锋锂电估算,当前350Wh/kg体系硫化物全固态电池成本约40元/Wh,可以想象1000Wh电池的成本相当惊人。

最后,是大规模生产存在不少障碍。由于固态电池的生产工艺非常复杂,并且制造过程还需要考虑到环境、健康等各种因素,使得生产规模的扩大更加困难。此外,全固态电池量产势必将对原料/基材生产、电芯/电池包装配、电池生产应用、电池回收等全生命周期产业链造成颠覆性变革,与现有液态电池产业链截然不同,很难快速完成切换。

总结 丨

固态电池一直被认为是新能源汽车电池的终极形态,特别是其所具备的高能量密度和高安全性两大特点,有望彻底缓解新能源汽车存在的里程受限与电池自燃等问题。虽然距离全固态电池的量产还有很长的路要走,但值得欣慰的是,目前准固态电池技术已经逐渐成熟,并且实现了小批量装车。相信随着材料技术和成本控制取得突破,市场供应体系不断成熟,固态电池量产有望提速,新能源汽车发展也将迎来颠覆性的变革。

推 荐 阅 读

点击「阅读原文」,了解更多汽车信息!