隨著主流磷酸鐵鋰電池和三元鋰電池技術逐漸步入瓶頸期,尋找效能更優的替代產品成為新能源汽車企業與電池廠商的共同目標。近期,智己汽車、廣汽埃安相繼釋出固態電池最新技術成果,曾經充滿爭議的固態電池再度進入了人們的視線。相比傳統液態電池,固態電池到底有哪些優勢?未來將對新能源汽車產生哪些影響?是否已經具備了量產條件?本期【質用車】將為大家一一解讀。

01 丨 固態電池的具體形式,包括哪些技術路線?

固態電池顧名思義就是采用固態電解質的鋰離子電池。固態電池具有三種分類,分別為半固態、準固態和全固態,它們的液體含量分別為5-10wt%、0-5wt%、0wt%。

半固態電池相對於液態電池減少了電解液的使用量,並增加了復合電解質。此外,負極從石墨體系升級到預鋰化的矽基負極/鋰金屬負極,正極從高鎳升級到了高鎳高電壓/富鋰錳基等。隔膜仍然保留並塗覆有固態電解質塗層,鋰鹽從LiPF6升級為LiTFSI,能量密度可達350Wh/kg以上。

準固態電池是在全固態電池中加入少量液態電解液(通常小於5wt.%)的情況下得到的。液態電解液的作用主要是浸潤界面。

全固態電池與液態電池相比取消了原有的電解液,采用固態電解質,並以薄膜的形式分隔正負極,從而替代隔膜的作用。負極從石墨體系升級到預鋰化的矽基負極/鋰金屬負極,正極從高鎳升級到了超高鎳/鎳錳酸鋰/富鋰錳基等。全固態電池的能量密度可達500Wh/kg。

從電解質材料來劃分,固態電池包括聚合物體系、氧化物體系、硫化物體系三大主流技術路線。其中,聚合物電解質采用高分子聚合物為電解質基體,添加導電鋰鹽,構成離子傳導網路,具備柔性與易加工特點。但其僅能和鐵鋰正極匹配,且效能上限較低,也制約了其大規模套用潛力。國內采用這一技術路線的企業包括清陶能源、貝特瑞、天賜材料、奧克股份。

氧化物電解質具有較高的離子電導率、出色的熱穩定性,同時擁有超過5V的高電壓視窗,更適配高壓正極材料體系。從成本角度來看,氧化物電解質更適合大規模生產和套用。目前國內在該技術路線進展領先的企業包括贛鋒鋰業、當升科技等。

硫化物電解質理論上能提供更高的能量密度、更快的充電速度,具備較大的商業化潛力。其缺點包括電化學視窗相對較窄,易與鋰金屬及空氣發生反應。此外,由於可能產生硫化氫,以及界面穩定性欠佳,增加了其研發難度和成本。全球方面,硫化物路線以日韓廠商為主,包括三星、豐田、松下、日產、LG、SKI。國內方面,寧德時代選擇凝聚態、硫化物雙重材料體系。

值得註意的是,以上三大路線還同時面臨著正負極的共性問題,相比傳統液態電解質,從浸潤形式的軟接觸,變成固體與固體的硬接觸,固態電解質離子間交互作用力強,離子遷移能壘是液體的十倍以上,離子電導率低。綜合來看,固態電池技術並不成熟,當前各企業只能采取折中的方式,即半固態電池技術。半固態電池由於技術相對成熟,並且更加接近液態鋰離子電池,因此受到了不少汽車企業與電池廠商的青睞。智己L6搭載的「光年固態電池」實際上就屬於半固態電池,傳統電解液添加較少。此外,國軒高科、億緯鋰能、孚能科技等電池廠商,以及東風、長安、廣汽等汽車企業,都已實作或即將實作半固態電池的量產裝車。不過,半固態電池雖然減少了液態電解質的用量,但是仍存在易燃風險,並且在能量密度上也與真正的全固態電池存在明顯差距。

02 丨 相比液態電池 固態電池具備哪些優勢?

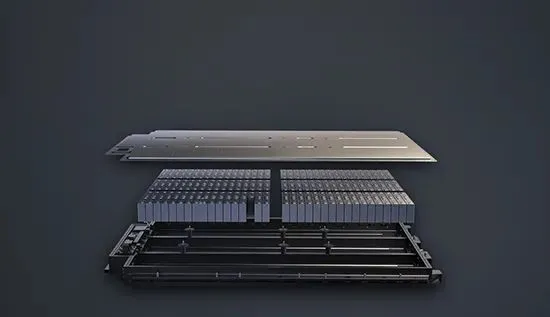

傳統液態鋰電池主要由正極、負極、電解液和隔膜四大關鍵要素組成,固態電池使用固態電解質替換傳統液態鋰電池中的電解液。

傳統液態鋰電池的兩端為電池的正負兩極,中間為液態電解質。在鋰離子從正極到負極再到正極的來回移動過程中,電池的充放電過程便完成了。固態電池的工作原理與之相通,充電時正極中的鋰離子從活性物質的晶格中脫嵌,透過固態電解質向負極遷移,電子透過外電路向負極遷移,兩者在負極處復合成鋰原子、合金化或嵌入到負極材料中;放電過程與充電過程恰好相反。

相比傳統液態鋰電池,固態電池擁有更高的能量密度、更好的安全效能、更長的使用壽命、更快的充放電速度、更強的適應力等諸多優勢。

更高的能量密度:固態電池使用固態電解質替代了傳統的液態電解質,這使得它能夠儲存更多的能量,從而提高能量密度。

更好的安全效能:由於固態電池采用固態電解質替代了液態電解質,從而消除了電池內部漏液、短路等安全隱患。固態電解質的高穩定性使得固態電池在極端條件下也能保持良好的安全性,大大降低了電池起火、爆炸等風險。此外,固態電池還采用了多層結構和熱隔離等安全措施,進一步提高了其安全效能。

更長的使用壽命:固態電解質克服了液態電解質在充放電過程中形成的固體電解質界面膜(SEI)的問題,減少了電池內部的損耗,從而延長了電池的使用壽命。

更快的充放電速度:固態電解質克服了液態電解質在充放電過程中形成的固體電解質界面膜(SEI)的問題,減少了充放電過程中的能量損耗,也提高了充電效率。

更強的適應力:相較於液態電池,固態電池的工作溫度範圍更廣,能夠在極端高溫或低溫環境下正常工作,同時對於環境濕度的要求也相對較低,這使其在各種復雜環境中都能表現出良好的穩定性和可靠性。

03 丨 全固態電池量產前景,還面臨哪些問題?

研究機構GGII預測認為,2024年將是固態電池產業發展的一個重要節點,年內有望實作(半)固態電池的大規模裝載套用,預計全年裝機總量將歷史性地突破5GWh大關。在固態電池發展方面,中國汽車企業和海外品牌都在加速布局。上汽集團宣布,從2024年起將在不同車型上實作半固態電池的量產套用。長安汽車、廣汽集團等則瞄準了2025年至2026年的時間視窗,計劃推出搭載半固態電池的車型。海外方面,豐田計劃2030年實作全固態電池裝車。南韓SK On正在開發高分子氧化物復合和硫化物兩種固態電池,目標是到2026年生產出原型產品,2028年實作商業化。三星SDI正在開發一種沒有負極的固態電池,預計將於2027年量產。此外,寶馬和日產也分別公布了各自的固態電池研發和套用計劃。

雖然目前半固態電池已經實作了小範圍裝車,但並不意味著全固態電池已經具備了量產上車的條件,全固態電池在技術、成本以及大規模生產等方面仍然面臨多重挑戰。

一方面,是技術仍不成熟。雖然固態電池的理論效能不錯,但是在實際套用中,固態電池的效能可能會比較不穩定。因為固態電池的電解質是固體,離子電導率肯定沒有液體那麽高,所以電池需要加更大的壓力,讓這三種物質緊緊接觸。但是電池工作會升溫,不同材料升溫膨脹不一樣,內外壓力夾擊之下電池就會膨脹損毀。此外,固態電池中的電極材料與固態電解質接觸面積非常小,這也可能導致電極材料與電解質之間的反應難以發生,從而影響電池的效能。

另一方面,是制造成本較高。固態電池需要采用高溫、高壓等復雜的工藝來進行制造,這些工藝成本非常高昂。同時,固態電池使用的材料成本也很高,其中包括固態電解質、電極材料等等。據贛鋒鋰電估算,當前350Wh/kg體系硫化物全固態電池成本約40元/Wh,可以想象1000Wh電池的成本相當驚人。

最後,是大規模生產存在不少障礙。由於固態電池的生產工藝非常復雜,並且制造過程還需要考慮到環境、健康等各種因素,使得生產規模的擴大更加困難。此外,全固態電池量產勢必將對原料/基材生產、電芯/電池包裝配、電池生產套用、電池回收等全生命周期產業鏈造成顛覆性變革,與現有液態電池產業鏈截然不同,很難快速完成切換。

總結 丨

固態電池一直被認為是新能源汽車電池的終極形態,特別是其所具備的高能量密度和高安全性兩大特點,有望徹底緩解新能源汽車存在的裏程受限與電池自燃等問題。雖然距離全固態電池的量產還有很長的路要走,但值得欣慰的是,目前準固態電池技術已經逐漸成熟,並且實作了小批次裝車。相信隨著材料技術和成本控制取得突破,市場供應體系不斷成熟,固態電池量產有望提速,新能源汽車發展也將迎來顛覆性的變革。

推 薦 閱 讀

點選「閱讀原文」,了解更多汽車資訊!